Производство стеллажей

Лидер рынка металлических сборных стеллажей в России и СНГ

Каталог

Площадь

Производство занимает территории площадью 110 000 м2, обеспечивая эффективную организацию производственных линий, складских помещений с административной зоной.

Расположение

Расположение г. Клин, Московской области позволяет легко добраться до основных дорог, упрощая быструю логистику с партнёрами.

Штат

На производстве работают 675 профессионалов, обеспечивая высокий уровень продукции, оперативность решения заданий. Обучение, повышение квалификации персонала являются беспрерывной деятельностью, направленной на совершенствование производственных результатов.

Инвестиции в развитие

Мы активно инвестируем в модернизацию оборудования, разработку новых продуктов, что позволяет расширять ассортимент, но и повышать качество продукции. Стратегические инвестиции в научные исследования и разработку новых продуктов являются ключевым фактором долгосрочного успеха предприятия на рынке.

Термомеханическая упрочнённая сталь с высоким пределом текучести, что делает её оптимальным решением для основных конструкционных элементов стеллажа. Эта сталь способна выдерживать значительные нагрузки без деформации, обеспечивая безопасность хранения и устойчивость конструкции даже в условиях интенсивной эксплуатации.

Низколегированная с малым содержанием углерода, обладает высокой устойчивостью к коррозии и усталости. Это увеличивает срок службы и снижает затраты на обслуживание. Частый подъем с перемещением груза не приводит к усталостным деформациям в конструкции стеллажа.

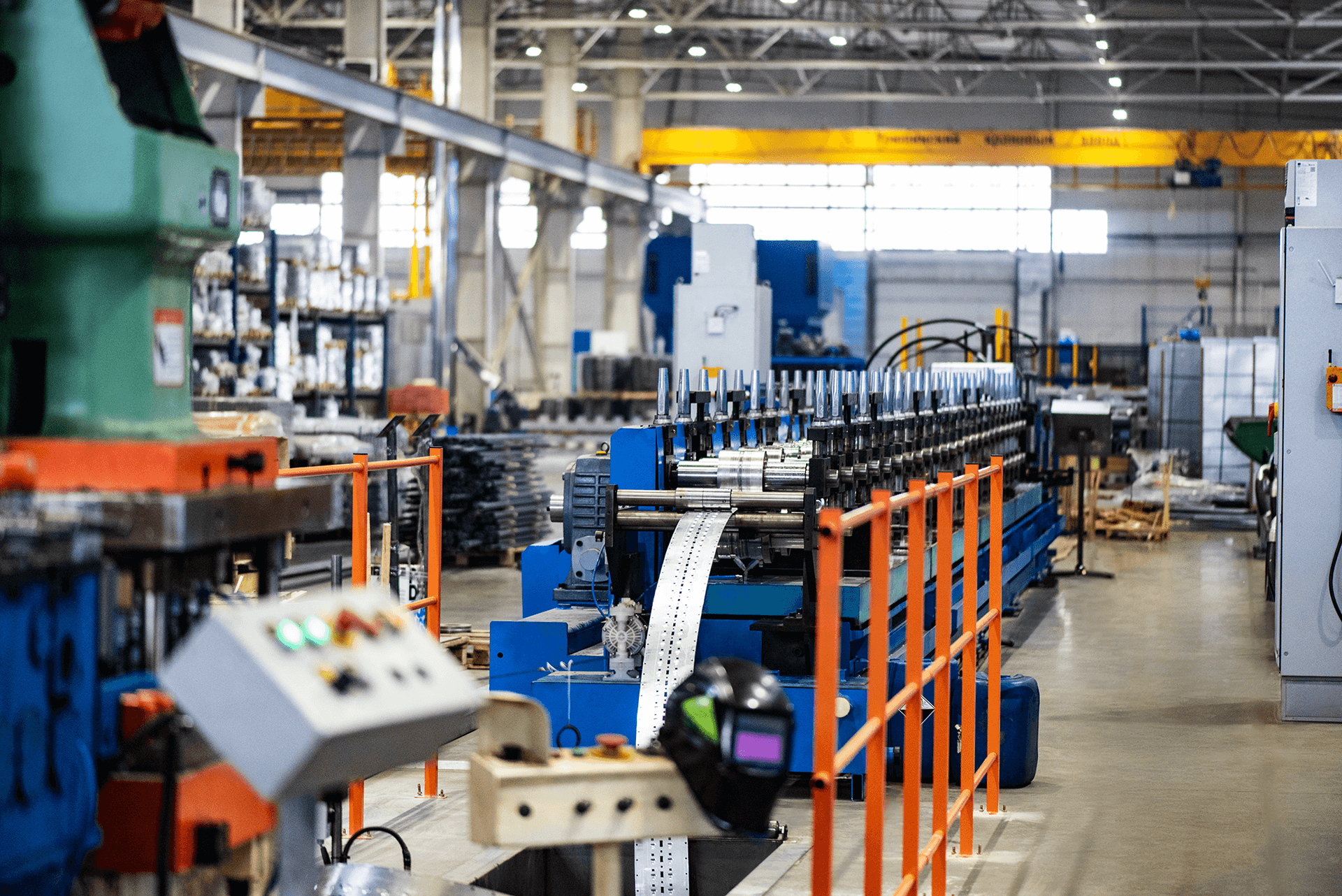

Рольформинговая линия

Производственный процесс начинается с загрузки стальной полосы где сначала происходит её разматывание.

Затем, с использованием высокоточных штампов, в металле делаются необходимые отверстия с интервалом, что готовит его к ключевому этапу — профилированию. Стальная полоса последовательно проходит через ряд специальных роликов, приобретая сложную форму с рёбрами жёсткости, благодаря точно настроенному процессу.

Завершающий этап процесса — нарезка профильного металла на сегменты заданной длины

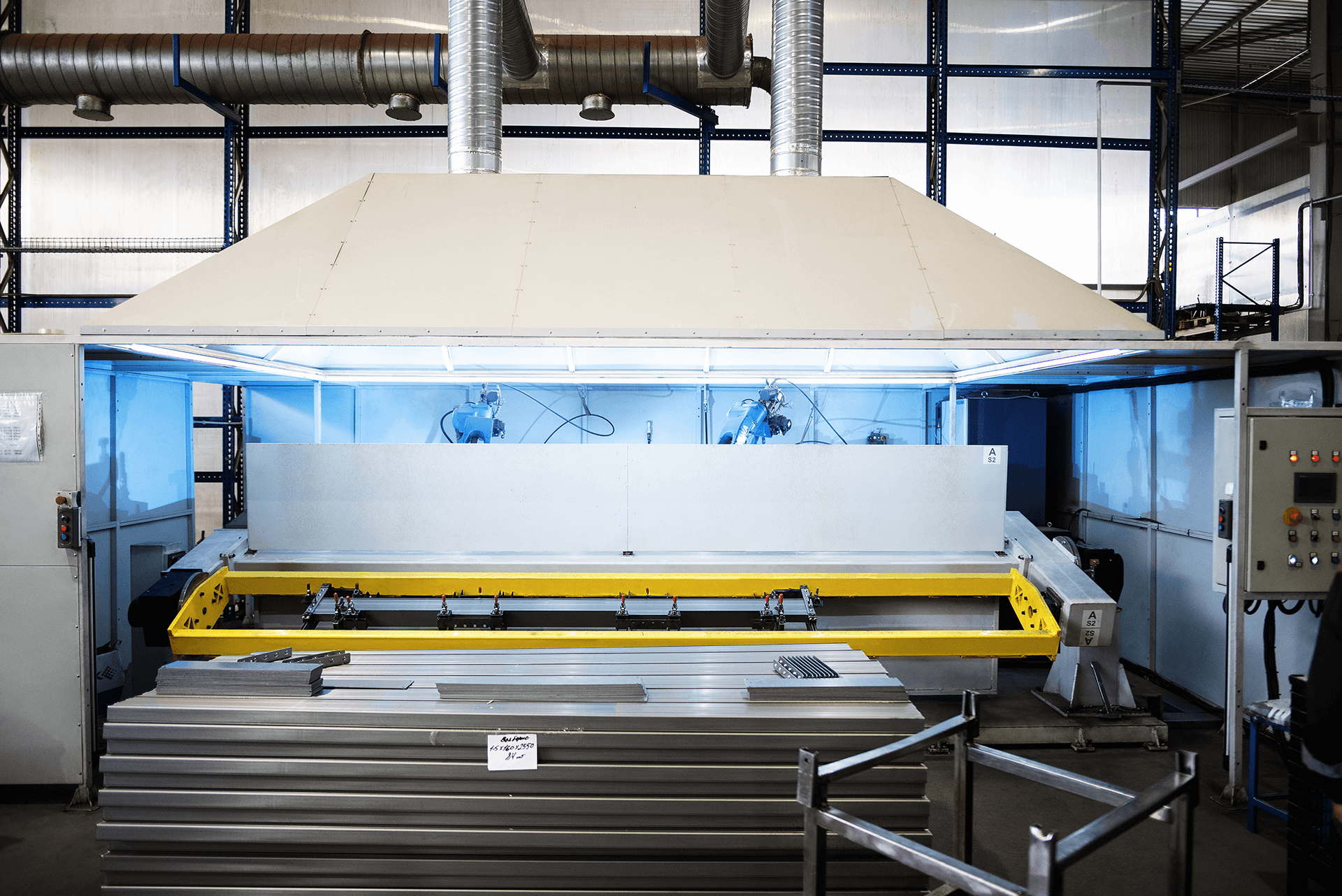

Сварочные работы

В работе применяется роботизированный сварочный комплекс для автоматизации процесса сварки кронштейнов к профилю балки, консоли. Комплекс включают в себя роботизированный манипулятор, оснащенный сварочной головкой, который точно и быстро выполняет сварочные работы

Система управления роботом позволяет запрограммировать требуемые параметры сварки, обеспечивая высокое качество соединения. Оптические лазерные датчики контролируют процесс в реальном времени, корректируя траекторию сварки для идеального результата

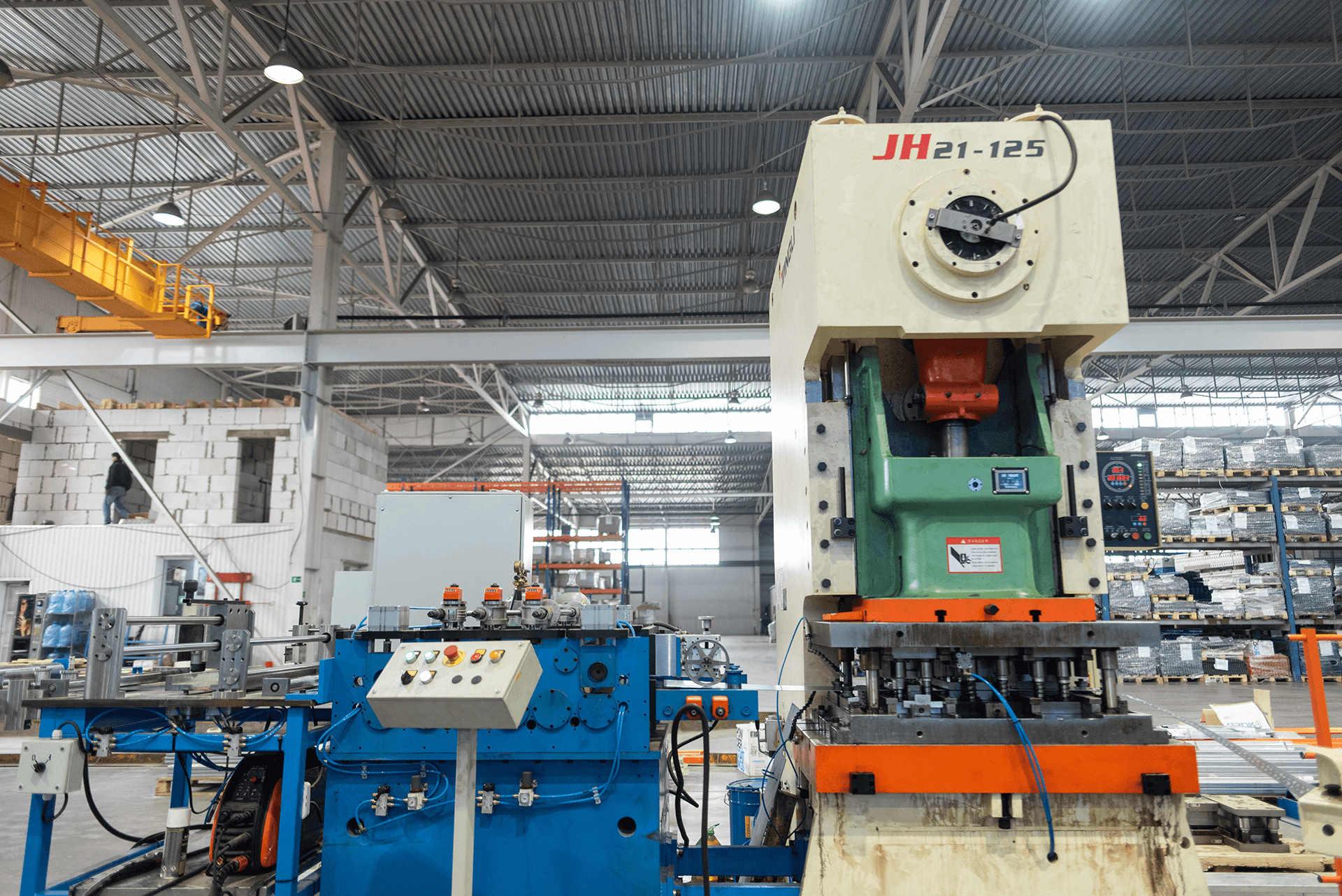

Перфорационный центр

Оборудование обеспечивающее быстрое пробивание отверстий в металлических профилях. С его помощью выполнение серийных операций с максимальной точностью и повторяемостью, что критично для качества готовых изделий.

Станок оснащен системой ЧПУ, что позволяет программировать процессы перфорации с высокой степенью детализации, автоматизируя производственный процесс. Это увеличивает производительность, но существенно снижает вероятность производства брака за счет исключения человеческого фактора.

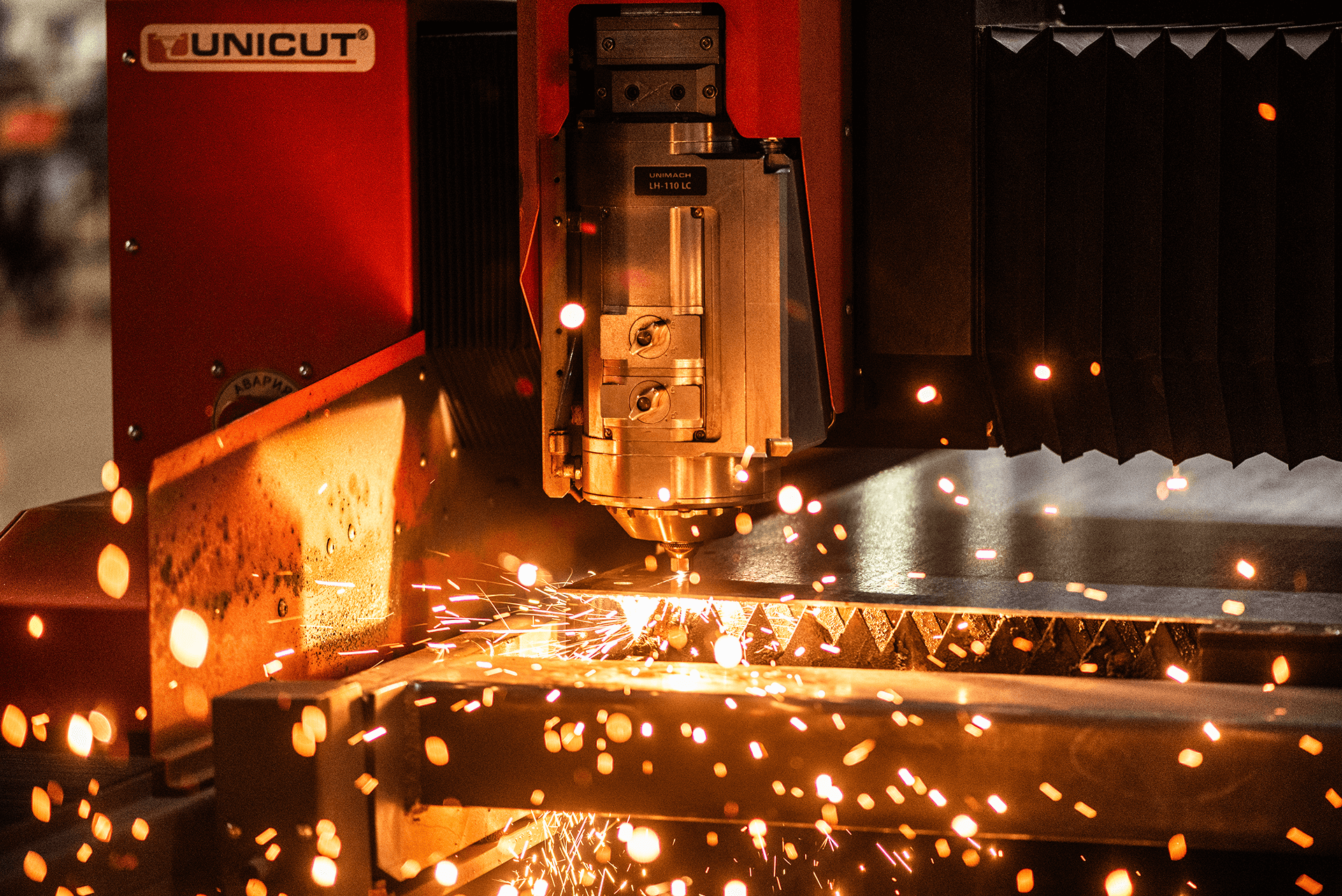

Плазменная и лазерная резка

Применяется в резке многообразия металлов при помощи ионизированного газа, который формирует высокотемпературную плазму. Такой подход отлично себя зарекомендовал в работе с толстыми металлическими листами, обеспечивая высокую производительность и скорость резки.

Лазерная резка, обеспечивает высокую точность и качество краев на резе, используя сфокусированный луч света для расплавления материала. Эта технология идеальна для сложных и детализированных проектов, требующих точных контуров и тонких деталей.

Управляемые листогибочные машины

Используются для производства нестандартных элементов. Этот тип оборудования позволяет автоматизировать процесс гибки металлических листов с высокой точностью, что крайне необходимо для создания уникальных и сложных конструкционных элементов. Программа помогает оператору настроить параметры гибки, для точных размеров и углов, сокращая брак. Такая технология предоставляет возможность разрабатывать и реализовывать сложные проекты, адаптируя изделия под специфические нужды заказчиков.

Линия порошкового полимерного покрытия

Автоматическая линия начинается с предварительной обработки – обезжиривания элементов, что гарантирует превосходное сцепление покрытия с поверхностью. Последующие шаги включают нанесение порошка и полимеризацию в печи с контролируемой температурой. Эта методика улучшает эстетику произведения, повышая защитные свойства, обеспечивая надежную защиту от коррозии, ударов и царапин при интенсивной эксплуатации.

Оставьте заявку прямо сейчас, и мы предоставим детальный чертеж и рассчитаем стоимость проекта

8 (800) 222-20-21 info@sart-msk.ru